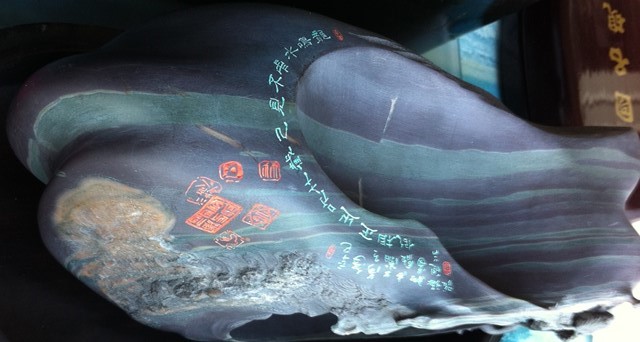

高炉煤气、垃圾制燃气、干熄焦——生产直接还原铁的方法

本发明属于节能减排范畴。以高炉煤气、化工尾气、垃圾制燃气等低热值燃气做热源,用铁矿煤气团生产直接还原铁。按实验数据计算能耗仅333公斤煤/吨铁,仅及高炉炼铁(含铁焦烧)能耗的1//2。CO2、H2S、COS温室气体可以回收利用,可以实现清洁生产。是世界能耗最低的炼铁工艺之一。能耗低的原因是:

1、工艺1次还原率可达0.8,MDREX 工艺1次还原率仅0.3左右,是MDREX工艺1次还原率的2.67倍。1次还原率降低,就意味着循环还原气使用量的增加,反之是循环还原气使用量的减少,加热还原气用热量的减少;

2、炉顶气温度可以降低到150℃,入口处温度为1150℃,可以利用的温度差达1000℃;MDREX炉顶气温度为400℃,入口温度为850℃,可以利用的温度差仅450℃。两者相差2.22倍。可利用温度差越大能源利用效率越高;

3、工艺简化,取消了烧结、球团、炼焦工艺;

4、利用了铁精矿和煤粉的高比表面积;

5、利用余热干馏和预热铁矿煤球团;

6、煤的干馏气化促进了低温下碳的一次气化反应、直接还原和间接还原反应;

7、炉内温度低,高炉风口区温度可达1700℃,直接还原炉内温度仅1100℃;

8、炉壁温度损失小,高炉需有循环水降温带走了热量,DRI-NHQ 炉壁保温用耐火材料就可以了;

9、高炉有排渣热量消耗,此工艺不排渣,由炼钢工序排渣;

10、高炉铁水显热1550℃左右,此工艺仅1100℃。

比炼铁高炉节能的主要原因:

高炉使用烧结矿比直接使用原矿,可以提高入炉铁矿品位,使“生矿”成为“熟矿”,大幅度提高冶炼强度,大幅度降低炼铁焦比,节约能源减少污染。 可以说是炼铁技术的一大进步。

另一方面高炉使用烧结矿,是将费了好大劲将铁矿比表面积提高了的铁精矿又倒退回到了低比表面积。约从3000~6000cm2/g降到0-10cm2/g左右,延长了反应时间,制约了高炉工艺能耗的进一步降低,是工艺上的倒退。

论文摘要:以煤为还原剂,采用了气基法还原工艺,回收硫和CO2。回收炉顶气净化后作为还原气循环使用;反应温度≤1100℃;利用还原反应后气体余热来预热和干馏球团;利用了铁精矿粉和煤粉的高比表面积;煤的干馏气化促进了低温下碳的一次气化反应和直接还原反应;球团内煤干馏形成的半焦、焦炭起到了与高炉内焦炭不同的骨架作用。设炉顶气温度降到150℃,配煤218 kg,高炉煤气消耗约947m3 时,DRI工艺能耗约333kg/t标准煤。可以用高炉煤气、城市垃圾气化气、低热值煤气和红焦、热DRI等热量加热循环还原气。此工艺比高炉工艺节能约50%,减排CO2约83%。比MIDREX工艺(含球团耗能)节能约84kg标准煤。工艺简称: DRI-NHQ。

根据实验数据计算生产1吨直接还原铁需要:铁精矿粉1.4吨,煤218公斤,高炉煤气约1000m3。

适用范围:钢铁企业。用排空的高炉煤气为热源生产直接还原铁。或以高炉煤气生产直接还原铁代替高炉煤气发电。比高炉煤气发电更节能减排,有更高的环境经济效益、企业经济效益。

本专利可以与下述发明专利连接:

专利号: 200910075330

专利名称:利用垃圾制燃气生产直接还原铁的方法

以城市生活垃圾为制燃气的主要原料,由垃圾焚烧或垃圾融熔焚烧产生的可燃气体,利用低热值燃气高温燃烧技术蓄热式加热炉、炼铁高炉热风炉,来加热铁矿煤球团内生还原气生产直接还原铁中的循环还原气。粗燃气热值要≥850kcal(3558kj),若达不到热值最低要求时,可以在垃圾焚烧或融熔焚烧炉中添加煤炭、焦炭、半焦、型煤以提高粗燃气热值。为防止垃圾焚烧或融熔焚烧以及燃气二次燃烧产生二噁英及二噁英类物质,需要在燃气燃烧前或燃气燃烧后做净化处理。利用此技术,可以在处理城市生活垃圾的同时生产直接还原铁。

根据日本经验高炉型垃圾融熔焚烧技术,也是该专利可以采用的上游连接技术,可以将二噁英毒性当量降到TEQ 0.01ng/m3(标态)左右,仅及北京市地方标准TEQ 0.1ng/m3(标态)的十分之一。国家生活垃圾焚烧污染控制标准(GWKB3-2000)TEQ 1.0ng/m3(标态)的百分之一。

论文摘要:用垃圾气化低热值燃气供高炉热风炉加热直接还原铁循环还原气,生产直接还原铁(DRI-NHQ)。初步估算热能综合利用效率,可由垃圾发电的20%左右提高到>40%。在使垃圾减量化、无害化、资源化利用的同时采用清洁生产工艺生产出直接还原铁,工艺能耗只有高炉炼铁工艺的50%左右,CO2排放只有高炉炼铁工艺的17%左右。回收的CO2可以用作日光温室种植饲草的气肥,实现碳元素的循环利用。为建设和完善短流程钢厂、为城郊钢铁企业搬迁或不搬迁都提供了一种选择方案。

根据实验数据计算生产1吨直接还原铁需要:铁精矿粉1.4吨,煤218公斤,热值为1200 Kcal/kg的垃圾660kg, 焦炭30kg。

该专利的适用范围: 处理城市垃圾与生产直接还原铁结合,为炼钢提供铁质原料。有较高的环保经济效益、社会经济效益、和企业经济效益。

本发明可以与下述发明专利连接:

发明专利:利用红焦显热生产直接还原铁的方法

专利号:200810055399

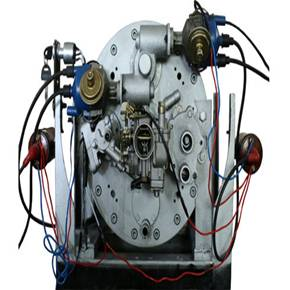

论文名称《干熄焦—直接还原铁工艺及估算》。是以干熄焦炉代替蓄热式热风炉,以自产的铁矿煤球团内生的净化后的还原气代替N2气做干熄焦冷却介质。将净化后的循环还原气通入干熄焦炉,循环还原气吸收红焦热量后送入还原竖炉生产直接还原铁;当还原气温度达不到还原温度时,加氧气以提高还原气温度,送入还原竖炉的还原气氧化度要控制在20%以下。还原气温度为1000—1150℃。此发明可以实现CO2近零排放,没有气、液、固体废弃物排放,可以实现清洁生产。

论文摘要:铁矿煤球团自产还原气生产直接还原铁的炉顶气,净化后作为干熄焦的冷却气;冷却气经吸收红焦热量后作为载热还原气,用于铁矿煤球团生产直接还原铁。干熄焦炉可将还原气加热到800~980℃,再施加O2将还原气温度提升到1000~1150℃送入直接还原竖炉。将干熄焦和直接还原铁两个工艺连成一个工艺,在干熄焦热量回收的同时将铁矿煤球团还原成铁。

根据实验数据计算生产1吨直接还原铁需要:铁精矿粉1.4吨,煤218公斤,红焦2.69吨(只用显热), O2气1.03m3。

该专利适用范围:与炼焦炉连接。以干熄焦—还原铁代替湿法熄焦,或代替干熄焦发电。比干熄焦发电更节能减排,有更高的环境经济效益、企业经济效益。

合作意向:项目入股30%,入门费加工资。