航星公司探索航天领域另类3D打印

2015年07月15日 来源: 新华科技

不需要模具也能制造结构复杂的构件?电脑里的3D模型能直接“打印”出实实在在的物品?这个物品不只是金属工具或是汽车,它可能是一架飞机,甚至于航天器。在航天领域,3D打印正在让科学幻想变为现实。

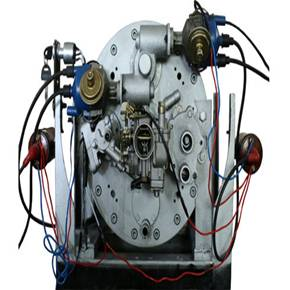

3D打印的学名为“增材制造”,用这种工艺加工金属元件不同于传统的“先铸造、后机加”的模式;而是利用“离散-堆积”材料的原理,基于元件的三维数学模型,从无到有逐层堆积材料,实现完整金属部件的直接制造。

随着市场竞争日趋激烈,新一代的航天飞行器不断向高性能、高可靠性、长寿命、低成本的方向发展。目前,电弧增材制造(Wire and Arc Additive Manufacturing, WAAM)技术成本低、效率高,更符合3D打印金属构件应用于生产的需求。

这种加工技术先熔化金属丝材,之后按CAD三维模型逐层沉积金属液,直接制造出接近产品设计尺寸要求的立体金属构件,从而省去了铸造前制作模具的过程,大大降低了产品的生产成本。同时,用电弧作为熔化金属的热源,使得金属丝材熔化后沉积率高达3~4kg/h,即现在通过2~3天的金属堆积就可以打印成型的产品外壳,以往需要一个月左右才能生产出来。

相较于激光熔化成形增材制造所需的动辄几百万的激光机,电弧增材制造对生产设备的要求要低很多,而且,其设备处于开放空间,更适合制造大型工件。“低成本、高效率,总成本比激光选区激光熔化(SLM)降低50%以上,这对大型构件的低成本制造具有特别的意义。”

其实,自20世纪60年代末开始研究的电弧增材制造技术已在德国、瑞士等多家制造企业得到应用。例如,英国著名武器制造商(BAE系统公司)打印出的大尺寸炮弹(直径155毫米),世界第三大飞机制造商庞巴迪公司的飞机起落架支撑外翼等等产品;而国内相关的技术研究也蹒跚起步。

目前,航天239厂联合华中科技大学科研团队,以变形铝合金异型结构产品为研究对象,掌握电弧增材制造成形工艺等关键技术,获得优化的电弧增材制造成形工艺规范,实现复杂异型变形铝合金结构的电弧增材制造。

“未来拓宽电弧增材制造可使用的金属材料范围,打印出多种金属复合的工件,同时提高产品的尺寸精度与性能是我们的研究方向”,为应对3D打印技术在航空航天领域更广泛的应用,联合研制团队已有了进一步的规划。

电弧增材制造技术的研究工作还在继续,它在促进先进制造技术发展的同时,也使结构设计的思想得到解放和提升,这两者的相互促进必将对未来飞行器制造技术领域造成深刻影响。(王志敏黄晓黎)