一、创新技术:与现有技术比风轮直径相同,发电能力可成倍提高。 超大型风轮钢度,得到根本性解决。整机造价至少可降低60%。单机容量可达到10-15兆瓦。除此之外还有多项巧妙设计。这不是天方夜谭,只有在结构上巧妙创新,才能使风电技术有一个革命性的突破。

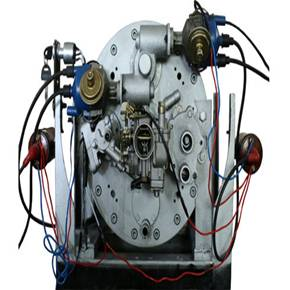

叶片长度有一个大的飞跃,是一件很难做到的事情,唯一的出路就是结构必须创新,让单一支撑叶片改变为双支撑。叶片增加了一个支撑点,相比疲劳寿命及载荷能力可增加若干倍,轻而易举突破现有技术长度。叶片另一支撑点来自轮缘:(图一所示)它设置与叶片端部(叶尖),其强度保障及可行性,您可联想到,大到摩天轮、小到自行车圈原理均是通过放射状斜拉索或辐条,将轮缘承载力集中至之心轴上。从古至今人们都是以这种方式,来保证轮体强度。双支撑叶片最大好处

1、叶片内可贯穿钢缆,两端固定,是叶片钢度最理想的解决方案。

2、大风时叶片上百吨的风载可以抵消。原理是:三个叶片是等距分布于中心轴套与轮缘之间,风又是横向作用与叶片。三个叶片受到等同的力就会被抵消。创新后的叶片承载不只是靠自身,而更多的是靠钢缆。因此具备大型化、轻量化、又有韧性好的风轮,至少有六种设计方案。

方案一:蒙皮叶片;钢缆一端固定与中心轴套 ③ 另一端固定与轮缘 ⑤ 之间,做为纵梁。轻质合金制作肋梁、内设充气气囊或轻质添充物,外蒙韧性好耐腐蚀的尼龙布。

方案二:分段式叶片;在风轮中间设传动支撑圈。(图二8所示)目的

1、对超大型风轮中间提供了一个环形支撑,起到加固作用。

2、它可以传动发电机。由于大圈带动小轮而无需变速齿轮箱,速比即可达到1:120-180(因为传动圈可放大缩小)。传动支撑圈也为二段叶片提供了一个连接与支撑点。因此超大型叶片可分段制造,在此连接。叶片可分段制造,从加工工艺、制造难度,所使用的材料、成本、吊装、运输等等均是根本性的改变。

方案三:增设副叶片:(图二17所示)根据叶片宽度及叶片数量与转速成正比,这一理论。(请参阅传统三叶片风轮技术存在误区一文) 轮缘与传动支撑圈之间设有副叶片。目的在于不增加风轮直径,即可捕获更多的风能。副叶片长度只是主叶片的50%,因其设置与叶轮中上部,所以可产生相当于主叶片80%的升力。背景技术:以现有2.5兆瓦为例;风轮直径90余米,周长就可达到300米左右。三个叶片,叶尖相隔100米,副叶片设置就是巧妙的利用这一巨大的空间。将副叶片设置于叶轮中上部,又一因素。是为了不增大,风轮中间阻风面积。因此与现有3兆瓦、三叶片技术比较,相同的风轮直径,扭矩大幅度提高,本专利即可达到10兆瓦。

方案四:根据曲面比平面升力更大这一原理,带折角的叶片:(本人另一发明专利、图中未示出)在其叶片宽度六分之一处设有一折角,并纵向延伸至叶片两端。目的

1、风作用与叶片时可产生一个切变,多了一个作用力。

2、叶片反面减少阻力。

3、折角可增强叶片钢度。它结构非常简单,与现有粗大叶根比,通体厚度只是几厘米的玻璃纤维板(内设钢缆)。这种形状叶片及原理,您可联想到,固定翼飞机起、降时,水平翼与副翼之间形成一个角度,可产生巨大的升力,。或飞机转弯时,就是由于小小的方向舵与垂直尾翼角度改变,使巨大的机身转变航向。带折角的叶片与现有叶片比,升力更大。巧妙的将空气动力学原理运用于叶片设计,气动性能好。所以风轮转速及扭矩也明显提高,实验证明效果非常明显。是现有叶片重量三分之一、造价二十分之一、效率提升15%。

方案五:叶片斜拉索(图三7所示)三根斜拉索分别从斜拉锁固定盘③斜拉至三个等距分布的主叶片中部。目的是斜拉索可将三个主叶片中部,等同的力相互抵消。

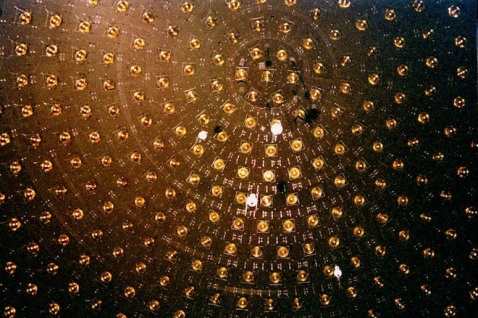

方案六:(本人另一发明专利图中未示出)由于设有轮缘,因此轮缘就可以设置永磁体,您可以视为发电机超大转子,平台上U型支架设有绕线组,可以视为发电机定子。由于轮缘直径较大,所以它的切线速度高,这样就是叶片位其中、转子设边缘,一台理想化、超大型永磁直驱式风力发电机。并克服了现有机型,转子转速低,切割磁力线慢所造成发电机低效,更简单高效。

方案七、本专利采用含油型、密封轴承座,轴承是在润滑油中转动与外界隔离,维护时只须排出污油、注入新油即可。由此您可联想到汽车发动机,凸轮轴(曲轴)与轴瓦之间就是在润滑油中高速长久运转而不易磨损。因此轴承可终身使用(20-25年整机使用期限内)。

综上所述:本专利叶片具有大型化、轻量化、强度高又有韧性好的特点,海、陆皆宜。玻璃钢制造足矣,无需碳纤维,更不需要人们未来所期待的纳米材料。超大型叶片是超大型风电机最基础、最关键的控制性部件,可想超大型叶片设计、制造难度之大。本专利风轮设计必将对风电领域产生深运的影响。

五、整机结构概述:机座及偏航,本专利统称转盘式平台。(图三13所示)平台之上设有双支撑水平轴风轮,及设置发电机12 。发电机采用总功率分解的方法。例:总功率6兆瓦可以为3台2兆瓦,及一台备份发电机。4台发电机均设置在叶轮支撑架⑩中下部(传动支撑圈直接啮合发电机轮)可随时切出、切入,大风时切入发电机多(增加载荷)。弱风时切入发电机少(减少载荷)。启动风速就低,可做到零载荷启动。有别于现有风机满载荷启动,启动风速高这一缺点。不影响整机运转,即可将需维修的发电机随时切出、启用备份发电机,具有维修方便的特点。由于双支撑风轮及发电机均设置于转盘式平台之上,注:(平台高度略低于叶片最低点)将上百吨的重量下移几十米(一个叶片高度),具有稳定性好的特点。可在地面基础之上组装后,借助于三点成一面(三根塔筒)的稳定性,通过液压装置梯级自助升高,不受塔机吊装高度极限制约。而现有技术塔架80米的局限性,限制了大型风机的潜力。更高的塔架,应有更高效率。在极限高度基础上再提升几十米,可以说轻而易举。吊装难度及成本大幅降低。高塔架优势在于

1、风轮高度每提升10米发电能力即可提高9%左右。

2、风轮处于平稳的气流中,少受地面风扰动,风轮效率及使用寿命均会大幅提高。

六、聚风罩可产生巨大能量(图三14所示)是呈半漏斗形。其目的

1、可将风轮中下部风力提升至与中上部风力基本接近,解决了因叶片所处上下位置不同,风的受力不均所产生的叶片抖动及噪声。

2、由于聚风罩有整流功能,又解决了风电场,群机排列前机尾流对后机的影响。

3、就是聚集更多的风能通过风轮作用与叶片。聚风罩设置在转盘式平台上。因为有这个平台,只有本专利可以做得到,现有技术风机做不到原因有二…..它结构非常简单,就是斜拉筋上固定耐腐蚀、易成形的土工布。此时您可以联想到风景区白色凉蓬。造价只是整机的百分之零点几,微乎其微的造价,且作用巨大。是根据气流遇阻力体,形状不同而改变方向不同原理设计的。因此本专利设置高度与现有风机一致,即可获取高效的风能。

七、关于风轮直径相同,扭矩可成倍提高的理由。

1、带折角的叶片扭矩可提高15%。

2、叶片增加宽度,扭矩可提高15% , 因为叶尖多10公斤的作用力,叶片长度是70米,相对主轴的力钜就是700公斤。

3、副叶片可提高80%风轮扭矩。副叶片每增加一组(一组三片)发电能力可提高80%,增加两组发电能力可提高1.6倍。

4、聚风罩设计又有15%风轮增效因素。与现有技术比,叶片长度均是61米,现有技术为5兆瓦,本专利可达到15兆瓦。

整机设计解决了风电领域多个难题,多个发明点显而易见,有理有据。专利看什么?就是看结构。只有在结构上有巧妙的创新,技术上才有重大突破。本专利价值在于它是结构创新,不同于,有的专利只是工艺改进,材料升级。归纳总结一下:一、轮缘的设计可以说是在风轮载荷能力上,具有革命性。因为有了轮缘,叶片从现有技术单一支撑转变为双支撑,两个支撑点为叶片内设置的钢缆提供了两个连接点。因此;三个等距分布在两点之间的叶片,受到等同的力,叶片风载就抵消了,恰似天方夜谭,增设一个轮缘就实现了。

轮缘设计另一点,就是可以在中心轴套③与轮缘⑤之间,设置放射状斜拉索⑥,斜拉索是从中心轴套两端的斜拉锁固定盘对称,并以放射状斜拉至轮缘。因此对称的力可以抵消。放射状又起到均衡的作用,以平衡轮缘载荷,而轮缘恰恰是叶片上半部的依托。叶片强度有了保障,要想让叶片做的更大,这一很难解决的难题就迎刃而解了。

轮缘的设计第三点就是,因为有了轮缘和传动支撑圈,因此可在两者之间设置副叶片,没有轮缘副叶片无法实现。

结构简单、造价低的理由:

1、通体厚度不超过6厘米,内设钢缆带折角的叶片,只占整机造价1%。

2、轴与轮毂:现有技术轴是锥体空心轴、轮毂为铸钢,其自重在10吨左右。而本人设计的轴与轮毂为一体的中心轴套,取消了轮毂,起码又降低了一部整机造价。

3、就是大圈带小轮这一传动方式,取消了变速齿轮箱。不仅仅是一、二百万元的造价,它的意义在于,齿轮箱是现有风电整机故障率最高的部件之一,年故障率10台/次左右。而且成本及自重均占整机比率较高。以及分段式叶片、含油型轴承座、整机地面组装、液压梯级升高等等技术采用,大辐降低了整机造价。 一次性投入高,制约了风电发展。本专利只是现有技术三分之一的造价,假如获取100%的利润,还有100%,假如获取200%的利润,我们依然有优势可言,如机械强度的保障,我们的大型化10-15兆瓦级,是别人望尘莫及,做不到的。是海上风场急需的机型。风机大型化将成为风电竞争的新战场,1.5兆瓦以下风机无论市场所需还是利润都在下降,超大型风机着力开阔新的市场,其瓶颈在于技术,而技术的关键在结构。

本专利解决了大型风机多个技术难点,是企业发展的新机遇。因为国家鼓励、市场急需、风机企业在大型化领域创新。国家《能源发展“十二五”规划》着重推出,风机大型化,要求行业管理部门利用行政力量,推动风机大型化发展。《规划》要求未来五年研制出具有自主知识产权的6-10兆瓦,陆地、近海的整机制造技术(咱们可以做到)。除对整机要求外,《规划》还对大型风机翼型设计(我们也做到了),大功率中高速齿轮箱设计技术(我们把它优化掉了)。,大型风力发电机设计与优化技术,载荷分析与抗疲劳设计技术。大型化风电机组在台风、强风暴、极端情况下应对能力的解决方案等等一系例规划。可以说超大型风机前景是一片光明。

本专利试产成功之日,就是我国风电技术领先世界之时。未来世界竞争就是知识产权竞争。专利技术可以垄断市场。因为专利有排它性、独占性,不存在国际市场反倾销,国内市场低价恶意竞争,是您超前战略选择,可以说谁掌握了专利技术谁就掌控了市场。那么咱们就篇末点题10兆瓦乃至更大的风力发电机完全是可以实现的。篇头所诉的机械强度却有保障,发电能力成倍提高、成本降低60%。通过本人有理有据的介绍是可以实现的。为了您投资的可靠性,只需几万的投入,先试产一台小型机,验证技术可行后再谈专利转让,此办法投资风险极小,合作方式由您选择,如您对本专利有合作意向,本人可提供详细的专利文件,及技术咨询。